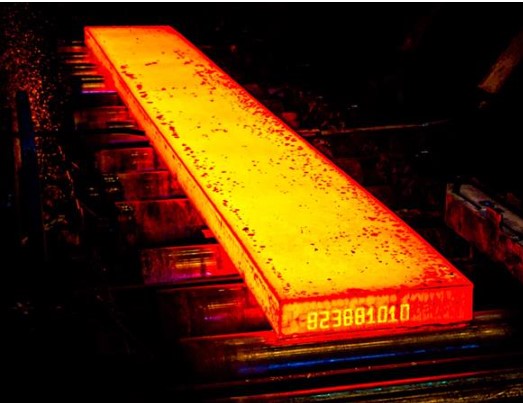

به گزارش رویداد خبر به نقل از روابط عمومی شرکت فولاد مبارکه اصفهان، سید محمدمهدی مرندی در تشریح و اهمیت بهکارگیری این سیستم در خطوط ریختهگری گفت: یکی از مراحل بازرسی در ناحیه فولادسازی و ریختهگری مداوم که بسیار با اهمیت است و اطمینان از صحت عملکرد بازرسی در آن ضروری است، مرحله بازرسی تختال است.

وی با بیان اینکه موقعیت مکانی و همچنین شرایط محیطی مانند حرارت زیاد موجب سلب امکان نظارت مؤثر بازرس کنترل کیفی در برخی اوقات میشود، گفت: برای رفع این مشکل، پروژه بازرسی هوشمند تختال فولاد مبارکه به کمک تصویربرداری ارائه شد.

مرندی تصریح کرد: عیوب تختال بهطورکلی به سه گروه شکلی، سطحی و داخلی تقسیمبندی میشوند که تشخیص دو دسته اول با دوربین و مشاهده چشمی امکانپذیر است.

به گفته رئیس کنترل کیفی فولادسازی و ریختهگری مداوم در روش بازرسی قبل، بازرسهای کنترل کیفی با دوربینهای دوچشمی اقدام به بازرسی سطوح تختال میکردند که این روش تحت تأثیر شرایط محیطی، ازجمله کثیف بودن شیشه پولپیتهای برش، احتمال ضربه خوردن و در نتیجه از کالیبره خارج شدن دوربینها و معضلات بهداشتی ناشی از دست به دست شدن دوربینها توسط افراد مختلف بهخصوص در دوران شیوع بیماری کرونا همراه بود؛ ضمن اینکه در روش بازرسی قبل، امکان ثبت و ضبط تصاویر مربوط به تختالهای تولیدی ماشین ۵ ریختهگری و بازگشت به سوابق بازرسیهای قبلی وجود نداشت.

وی با تأکید بر اینکه تشخیص تختالهای معیوب حین بازرسی گرم و اعمال کد عیب مربوطه جهت جداسازی و نظارت و اطمینان کامل از رفع عیب در واحد آمادهسازی و اصلاح تختال پس از پایان سیکل خنککاری تختال جزو وظایف مهم و اصلی واحد کنترل کیفیت فولادسازی است، خاطرنشان کرد: در این طرح، تشخیص و مشاهده سطح، پیشانی و اطراف تختال به کمک الگوریتمهای پردازش تصویر از روی تصاویر دریافتی یکی از مهمترین اهداف بوده است.

مرندی با اشاره به اینکه در اتاق برش ماشین شماره ۵ یک عدد السیدی نصب و تصاویر دریافتی از سطوح مختلف تختالها بر روی این نمایشگر به بازرسان کنترل کیفی نمایش داده میشود، گفت: این سیستم قابلیت ذخیرهسازی عکسهای گرفتهشده از تمامی تختالهای تولیدی ماشین ۵ و آرشیو کردن عکسها بر اساس شماره تختالها را نیز دارد.

این عکسها تا چند ماه قابلیت ذخیرهسازی دارند و درصورتیکه ادعایی از جانب مشتریان مطرح گردد میتوان با مراجعه به آرشیو، تصاویر مربوط به تختال ادعاشده را مجدداً بررسی کرد. همچنین قابلیت زوم بر روی تختال و مشاهده دقیق سطوح تختال از دیگر مزایای روش فعلی است؛ این در حالی است که در سیستم جدید بازرسی، همچنین امکان کنترل پارامترهای فرایند و بررسی و ریشهیابی عیوب نیز وجود دارد.

وی تأکید کرد: با توجه بهدقت و وضوح تصاویر دریافتی از تختال و رضایتمندی بازرسان کنترل کیفی از این امر در حال حاضر استفاده از دوربینهای دوچشمی که سالیان طولانی بهعنوان ابزار اصلی بازرسی کارکنان کنترل کیفی مورداستفاده قرار میگرفت تقریباً به صفر رسیده و در آینده نزدیک بهطور کامل از این ماشین جمعآوری خواهد شد.

رئیس کنترل کیفی فولادسازی و ریختهگری مداوم گفت: با توجه به اجرای موفقیتآمیز این پروژه در ماشین شماره ۵، مقرر است با همکاری شرکت درصا (دیده رایان صنعتی اصفهان)، دوربینهای مشابهی برای ماشینهای ۱ تا ۴ ریختهگری نیز نصب کنیم.

بنابر اظهارات مرندی یکی دیگر از اهداف در آینده امکان مشاهده پروفایل ابعادی تختالها، بهخصوص در عرض و ضخامت، به کمک این دوربینهاست که این امر نیز به تشخیص تختالهای با ابعاد خارج از تلرانس ابعادی موردنیاز مشتری جهت انجام اقدام اصلاحی سریع (در صورت نیاز) در ماشینهای ریختهگری کمک شایانی میکند.

وی در پایان از حمایتها و راهنماییهای ارزشمند مدیر کنترل کیفی و همچنین حمایتهای مدیریت و کارکنان ناحیه فولادسازی و ریختهگری مداوم و همچنین همکاری کارکنان واحد تحقیق و توسعه و شرکت درصا که در به ثمر رسیدن این پروژه نقشآفرینی کردند، تشکر و قدردانی کرد.